ムダとムラを省いて効率的に生産するためのタイム管理には、さまざまなタイムが登場します。それぞれどういう意味なのか、どうやって管理していくのかをわかりやすく解説します。

サイクルタイムはひとつの製品が製品される時間間隔

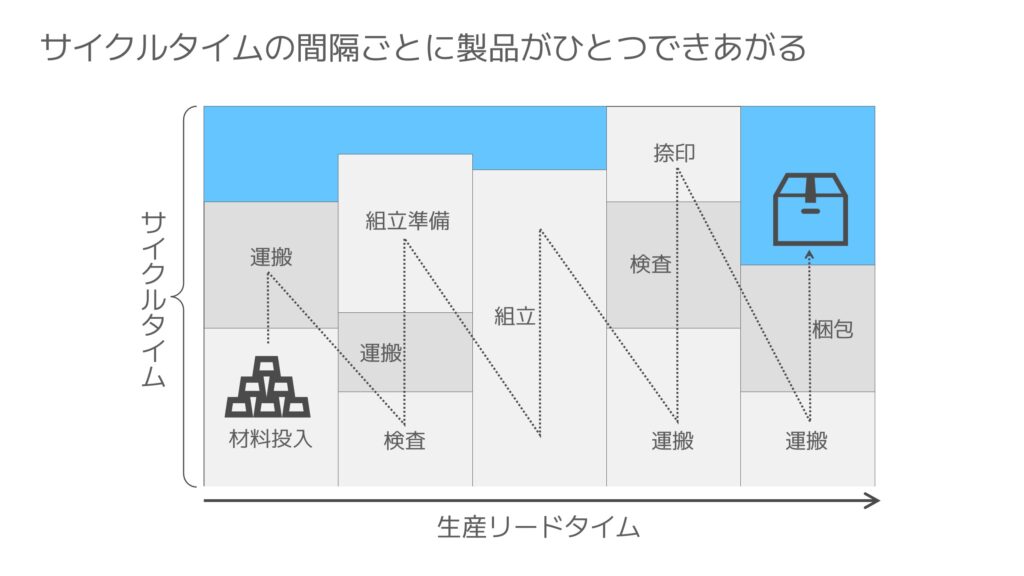

ここにひとつの製品をつくるための5つの工程があるとします。それぞれの工程に作業員が配置され、割り当てられた作業を行います。

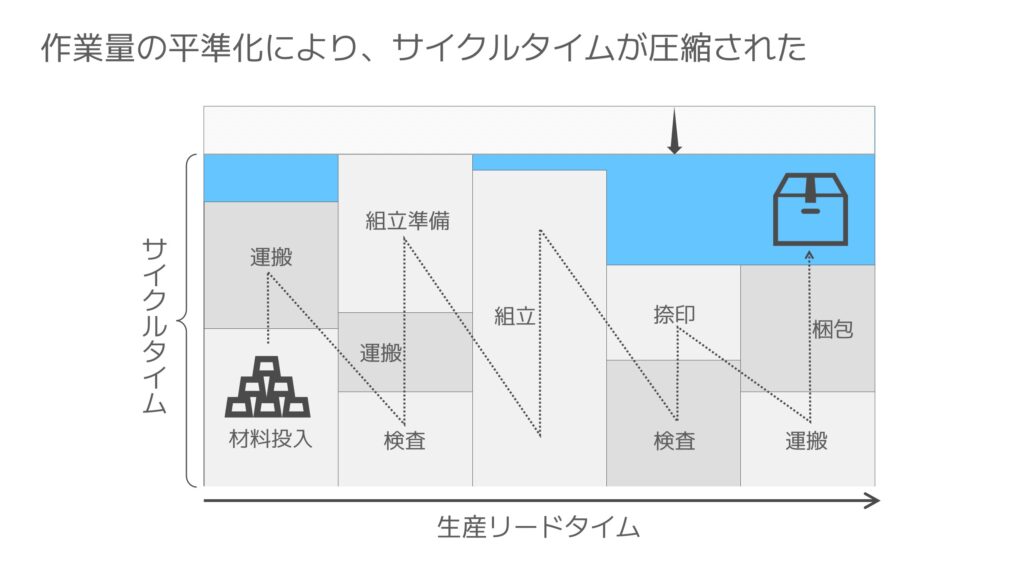

例えば机を生産するとしましょう。まず材料を投入します(工程1)。それを作業場へ運んで(工程2)組み立てを行い(工程3)、検査捺印(工程4)後、梱包(工程5)して出荷する流れを以下の図に表します。

検査、捺印する4番目の作業ステーションが、一番作業時間が多いボトルネック工程であることがわかります。

他の作業員が早めに終わっても、ボトルネックの作業時間が変わらない限り、ひとつひとつの製品ができあがる時間間隔はそれ以上短縮できません。

ボトルネック工程:ビンの首のように、生産能力が低く時間がかかる工程のことで、生産ライン全体の生産を制限する

ボトルネック工程の所要時間がサイクルタイムとなり、この間隔で製品が生み出されることになります。サイクルタイムは以下の式で求めることができます。

サイクルタイム = 期間中の稼働時間 ÷ 期間中の生産量

例えばこの工場では、1日に8時間稼働して、机を200個生産しているとしましょう。サイクルタイムは、28800秒÷200個で、144秒ということになります。144秒に一個、製品が生産されるということです。

生産リードタイムとは

生産リードタイムとは、製品が原材料から生産工程を経て出荷されるまでの時間の合計をいいます。合計なので、待ちの時間や仕掛品などもこれに含まれることになります。

この工場の机ひとつあたりの生産リードタイムは、サイクルタイム144秒×作業ステーション数5=720秒、つまり12分ということになります。

サイクルタイムとタクトタイムの違い

タクト生産方式というのは、タクト(指揮棒)を振ると一斉に音楽が鳴るように、生産ラインの作業者が同じタイミングで作業に着手し、同じタイミングで次の作業ステーションに作業が移る方式のことをいいます。

サイクルタイムと似ていますが、以下のような違いがあります。

サイクルタイム:期間中に生産できる数量で決まる

タクトタイム:期間中に求められる数量で決まる

先程の例で考えると、1日の生産量が200個なので、サイクルタイムは144秒でした。これは次のように言い換えられます。

サイクルタイムが144秒であるゆえに、1日に生産できる数量は200個である。

1個作るのに144秒かかるから、1日に200個しか作れないよ!

一方のタクトタイムは、そもそも自分たちで決められるものではありません。タクトタイムは、顧客の注文数によって決められます。

稼働時間は同じで、1日に240個の注文があったとします。タクトタイムは次の式で求めることができます。

タクトタイム = 期間中の稼働時間 ÷ 期間中の需要量

28800秒÷240個で、タクトタイムは120秒となります。

1個あたり120秒以内に作らないと、注文の240個は作れないわよ

今のままでは、サイクルタイム144秒>タクトタイム120秒ですから、1日に240個作ってほしいという顧客の要望には応えられないということになります。

サイクルタイムを短縮して生産ラインの編成効率を向上する

では、サイクルタイムを短縮するには、どうすればよいでしょう。

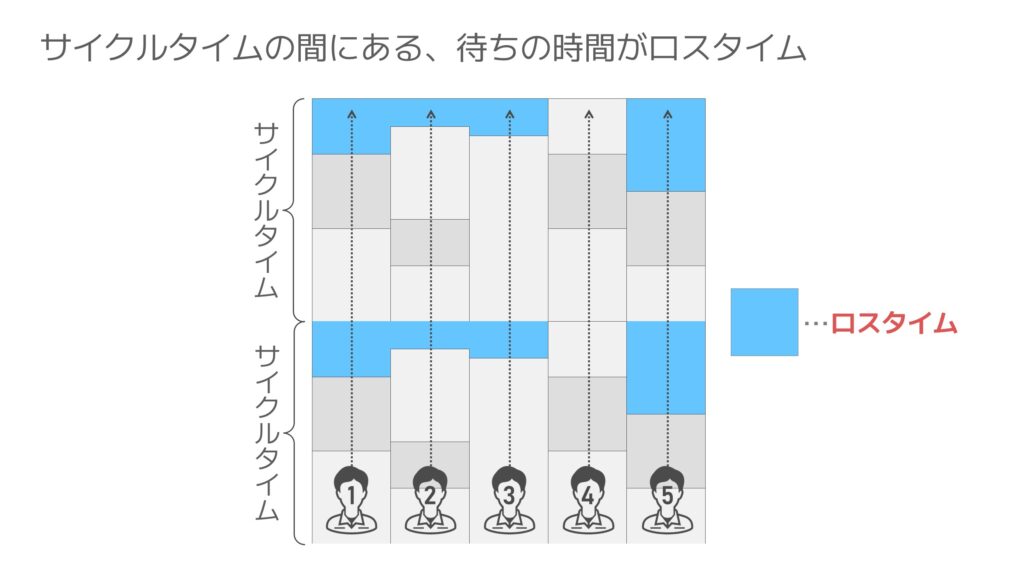

下の図の青色部分は、「ムダ」な時間、ロスタイムといいます。ロスタイムが大きいということは、待ちの時間が増えたり仕掛品が積み上がったりして、生産ラインの効率が低下しているということです。

ロスタイムを削減するためには、ラインバランシング(山崩しとも)といわれる各工程作業量の均一化が必要になります。

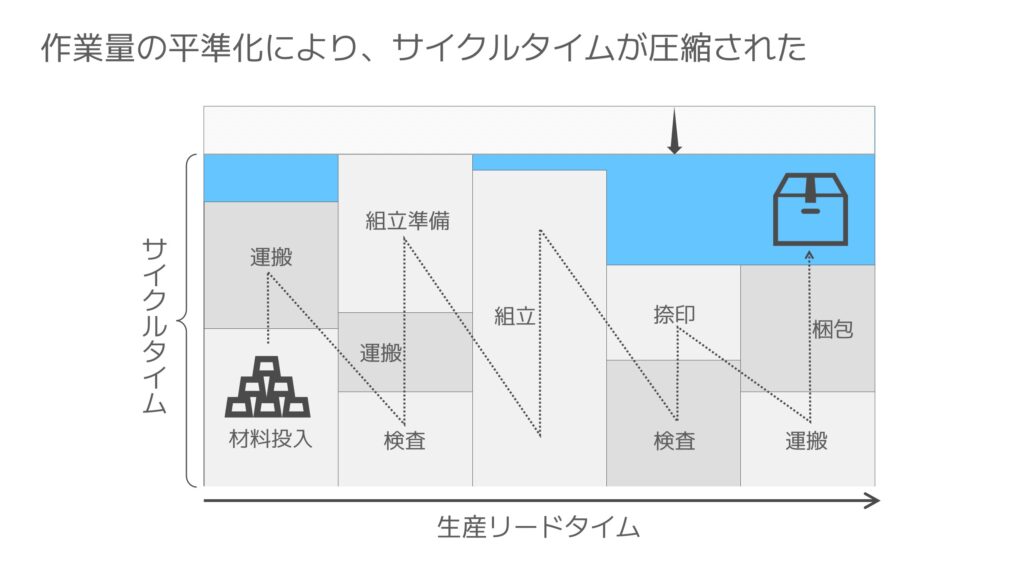

例として、4番目の作業ステーションの運搬作業を削減するために、組立作業のスペースを見直してその場で検査できる体制を整備したとします。すると各作業ステーションの作業量は以下の図のように変化しました。

このように、各作業ステーションの作業量の平準化を行うことによって、サイクルタイムをタクトタイムに近づけるようにします。

まとめ

各作業ステーションに順番に製品が流れて生産されていくライン生産方式では、ラインバランシングによる生産ライン全体の最適化が有効です。

そのためには、負担の大きいボトルネック工程を見極め、平準化します。待ち時間などのムダな時間を減らして生産リードタイムを短縮することにより、短納期化やコスト削減を実現します。

コメント