製造業の生産方式には、「受注生産」「見込生産」「ロット生産」といった分類があり、さらにそれに合わせて「セル生産」「ライン生産」「ジョブショップ」などのレイアウト方式が存在します。

自社に最適な生産体制を構築するには、これらの違いと特徴をしっかり理解し、製品特性や市場ニーズに応じて柔軟に選択することが欠かせません。

この記事では、生産形態の分類と、それに適した工場レイアウトの考え方をわかりやすく解説します。

目次

生産形態の基本|受注生産と見込生産の違いとは?

まず、生産タイミングに注目すると、生産形態は大きく受注生産と見込生産の2つに分かれます。

受注生産(Make to Order:MTO)

お客様から注文が入ってから生産を開始する方式です。

- 特徴:基本的に在庫を持たない

- メリット:在庫リスクが少ない、顧客ニーズに柔軟に対応できる

- デメリット:納期に追われやすい、生産計画が立てにくい

受注生産にはさらに2つのパターンがあります。

スクロールできます

| 区分 | 特徴 |

|---|---|

| 個別受注生産 | 製品仕様が毎回異なる(例:大型装置、建築) |

| 繰返受注生産 | 同一仕様の注文が繰り返し発生(例:業務用機器など) |

見込生産(Make to Stock:MTS)

需要をあらかじめ予測して、先に生産しておく方式です。

- 特徴:完成品在庫を持つ

- メリット:納期短縮・大量生産が可能

- デメリット:需要予測のミスによる在庫過多・欠品リスク

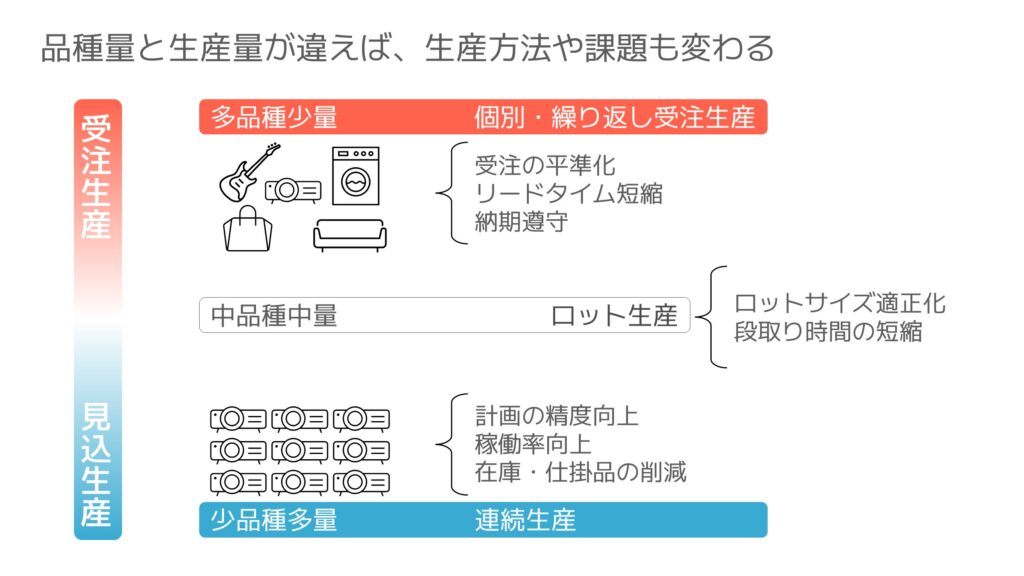

品種と生産量による分類と対応する生産方式

製品の「種類の多さ(品種)」と「生産量」によって、生産方式は以下のように使い分けられます。

多品種少量生産|個別受注・繰返受注生産

- 生産方式:ジョブショップ型(工程別レイアウト)やセル生産方式

- 注意点:納期管理、生産能力と注文量のバランス、生産統制の徹底が必要

中品種中量生産|ロット生産

- 生産方式:グループ別レイアウト(セル生産)、または工程別レイアウト

- 注意点:段取り時間の短縮、ロットサイズの適正化、在庫と仕掛品の圧縮

少品種多量生産|見込生産(連続生産)

- 生産方式:ライン生産方式(フローショップ型)

- 注意点:生産計画の精度、在庫管理、ラインバランシングの最適化

生産方式に応じた最適な工場レイアウト

生産方式に適したレイアウトを選ぶことで、効率性・生産性が大きく向上します。

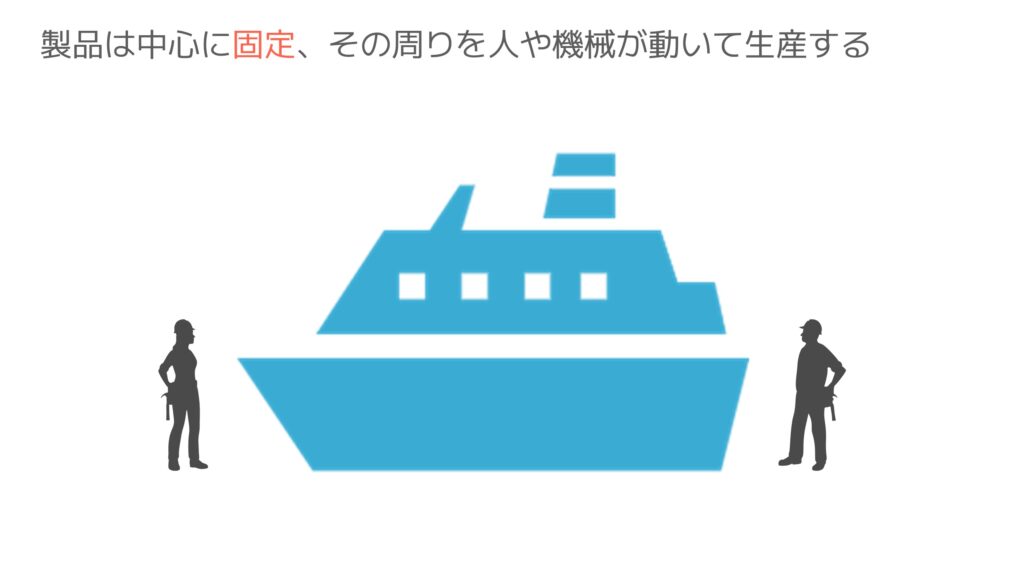

固定式レイアウト|大型製品向け(例:船、航空機)

- 製品を固定し、作業者や設備が移動して製造

- 専門職や大型機器が必要

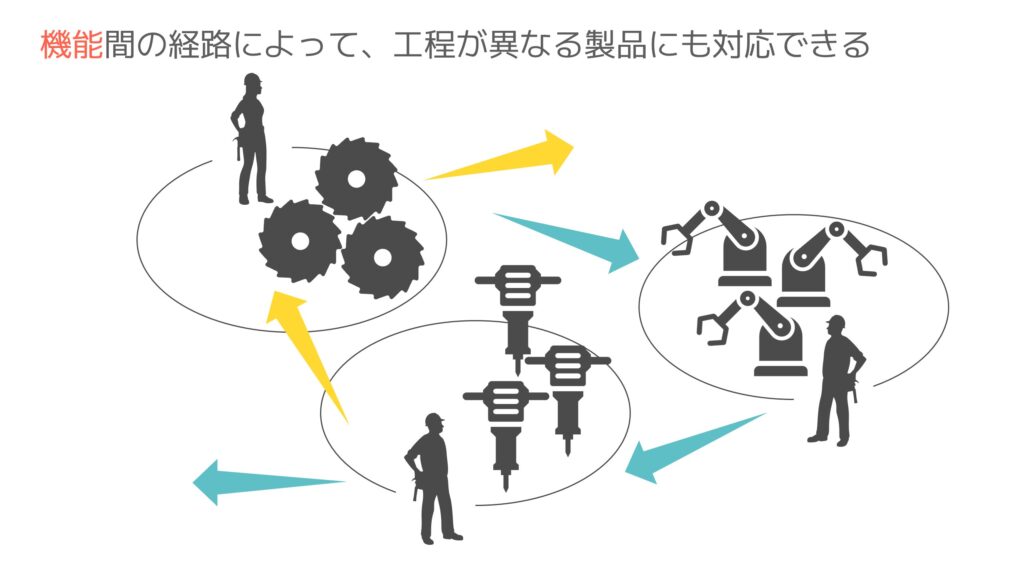

機能別(工程別)レイアウト|ジョブショップ型

- 同じ機能の機械をまとめて配置

- 多品種少量生産に対応しやすい

- 課題:仕掛品の滞留・管理の煩雑さ

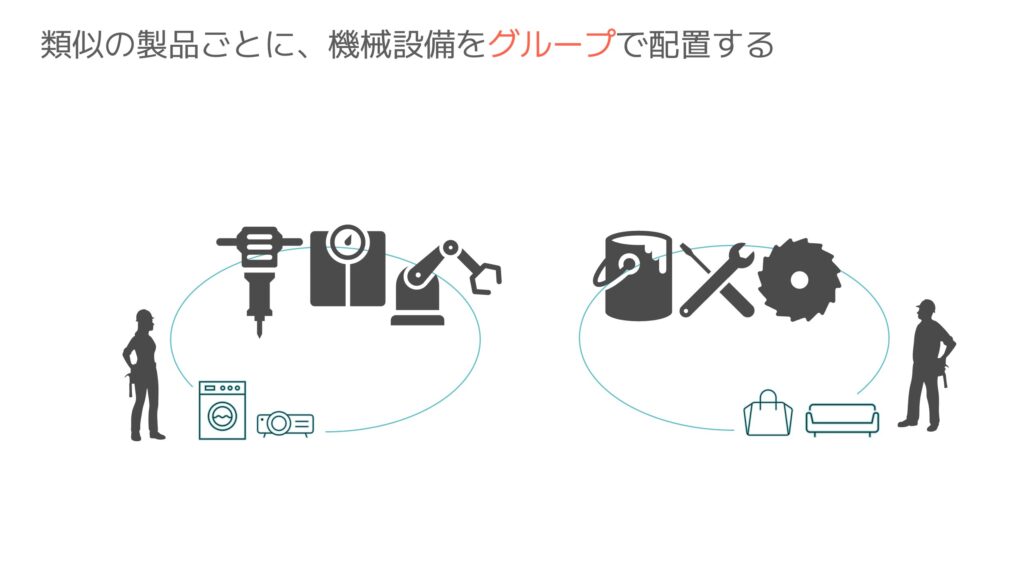

グループ別レイアウト|セル生産方式

- 類似製品ごとにグルーピング

- 工程間の移動が少なく、在庫削減に効果的

- 多能工の育成が前提になる

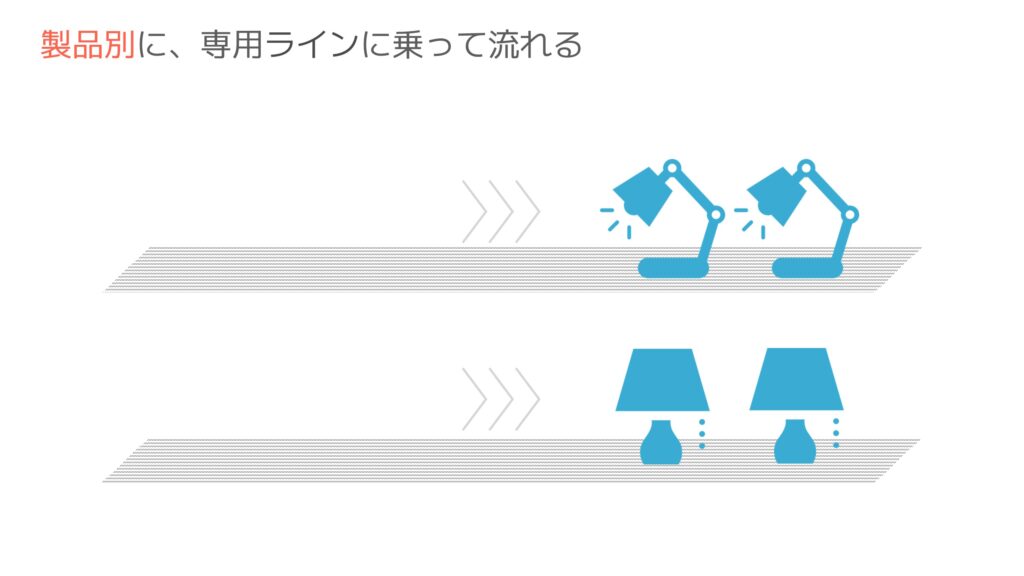

製品別レイアウト|ライン生産方式(流れ作業)

- 少品種多量生産に最適。効率が良く、育成も簡単

- 課題:変更対応力が弱い、単純作業になりがち

- 対応策:ラインバランシングで負荷分散と生産効率を最適化

ラインバランシングとは?

各工程の作業負荷を均等化することで、生産の停滞やムダをなくし、スムーズな流れを実現します。

あわせて読みたい

サイクルタイム、タクトタイム、生産リードタイム タイム管理のタイムの定義

ムダとムラを省いて効率的に生産するためのタイム管理には、さまざまなタイムが登場します。それぞれどういう意味なのか、どうやって管理していくのかをわかりやすく解…

まとめ|「生産方式 × 工場レイアウト」で最適な生産体制を構築しよう

単に「受注生産」「見込生産」と暗記するのではなく、自社の製品特性や顧客ニーズ、市場環境を踏まえた上で、生産方式とレイアウトを設計することが重要です。

最適な生産体制は、利益を生むだけでなく、納期・品質の信頼性向上にもつながります。現場の改善活動や人材育成とも連動させながら、より効率的なものづくりを目指していきましょう。

スクロールできます

| 品種・生産量 | 生産方式 | 生産形態 | 工場レイアウト |

|---|---|---|---|

| 多品種少量 | 個別/繰返受注生 | 受注生産 | ジョブショップ型/セル生産 |

| 中品種中量 | ロット生産 | 受注または見込生産 | セル生産 |

| 少品種多量 | 連続生産 | 見込生産 | ライン生産方式 |

コメント